2024年末時点の全固体電池について|技術動向とビジネスの動向

世界でまさに今、開発競争が行われており、国内でもトヨタが2027〜2028年の実用化にチャレンジするとして話題を集める全固体電池。本稿では、全固体電池の最新動向を紹介する。

「そもそも全固体電池とは何がすごいのか?」といった基礎的な知識から、技術的なハードルについても深掘りしていき、 2024年時点の全固体電池に関するビジネストピックも紹介する。

全固体電池の概要とメリットとは?従来の電池との違い

全固体電池の概要を取り上げる。本節の内容についてご存じの方は、次節の「技術的トピックス|全固体電池の課題」まで読み飛ばしていただいて差し支えない。

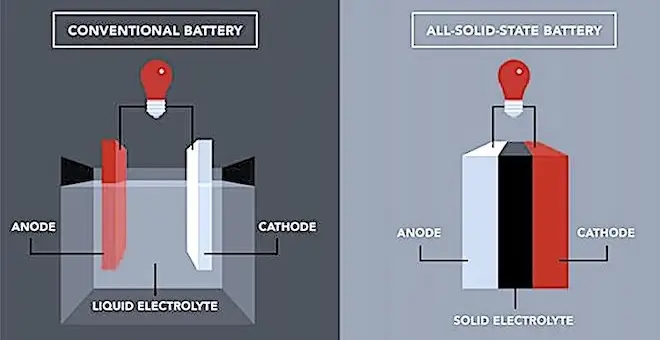

全固体電池とは何か? 端的には、「電解質が固体の電池」 である。

電池は大まかにいうと、以下の三つの部材から構成される。

- 正極

- 負極

- 電解質

現在実用化されているリチウムイオン電池は電解質が液体の電池がほとんどである。この電解質を電解液と呼ぶ。

これに対し、電解質を固体にしたものが全固体電池である。固体の電解質を「固体電解質」と呼ぶ。

一般的に正極、負極は固体である。電解質も含めた電池の構成部材がすべて固体となるため、「全固体電池」と呼ばれている。

液系電池と全固体電池の比較。右が全固体電池(Qurate Business Intelligenceプレスリリースより)

液系電池と全固体電池の比較。右が全固体電池(Qurate Business Intelligenceプレスリリースより)

続いて気になるのは、「全固体電池は液系電池に比べて何が優れているのか?」という点であるだろう。 大きく、2つのメリットが挙げられる。

- エネルギー密度向上

- 安全性向上

エネルギー密度向上について

エネルギー密度とは、単位重量または単位体積当たりに蓄えることができるエネルギーのことである。 エネルギー密度が大きいほど、より軽くコンパクトで出力のある電池となる。

エネルギー密度は正極・負極・電解質の組み合わせで決まってくる。しかし、液系電池は正極、負極の反応性が高く、電解液にダメージを与え抵抗も高まるなどの理由で、エネルギー密度の向上が難しかった。

固体電解質は電解液よりも安定性が高いとされ、これまで使えなかったエネルギー密度の高い正極・負極の組み合わせを実用化できる可能性がある。

安全性向上について

リチウムイオン電池の電解液には有機溶媒が用いられている。これは、リチウムイオン電池は電圧が高いため(4V前後)、電解液に水を用いると、水が電気分解してしまうためだ(過電圧を無視すれば、1.23Vで分解する)。

有機溶媒を用いた電解液は、リチウムイオン電池の電圧にも耐えられるが、引火性が高いという安全上の懸念点がある。 そのため、電池の熱暴走による過熱や、何らかの着火源に触れると、容易に火災となってしまう。

固体電解質、特に酸化物タイプの固体電解質の場合は、有機溶媒に比べ発火に至るリスクが低いため、 安全性向上が期待できる。

技術的トピックス|全固体電池の課題

全固体電池のメリットは先述したとおりだが、全固体電池の電池性能と量産化、それぞれにおいて解決すべき課題が存在する。

【電池性能】

- 固体電解質のイオン伝導度

- 固体電解質/電極の界面抵抗

【量産化】

- スケールアッププロセスの開発とコスト

電池性能課題:固体電解質のイオン伝導度

固体電解質はリチウムイオンを伝導するが、一般的に電解液よりはイオン伝導度が低い。 リチウムイオンをどれくらい伝導するかを示すイオン伝導度で比較すると、

- 電解液:およそ10-2 S/cm

- 固体電解質:およそ10-5~-3 S/cm

となり、一桁以上固体電解質はイオン伝導度が劣っている。

イオン伝導度が低いと、充放電時により多くのエネルギーを必要とするため、電池の出力が低下したり、充電に時間がかかったり、低温環境での動作不良といった事象を引き起こす。

基本的にイオン伝導度は材料の物性によって決まるため、 イオン伝導度の高い固体電解質の材料開発が重要である。

電池性能課題:固体電解質/電極の界面抵抗

一般的に電気抵抗率はR=ρ・L/Sで表現される(R=抵抗、ρ=抵抗率、L=伝導体の長さ、S=伝導体の面積)。この式から、固体電解質と電極の界面の接触面積が低下すると、抵抗率が上昇することが分かるだろう。

活物質は充電/放電でリチウムイオンの出し入れを行うが、その際に膨張収縮する。

充電に伴ってLiと合金を形成するSiの場合、満充電時と完全放電時の体積の差は実に約300%にもなる。

現在負極材料として用いられているグラファイトは層状構造を持っており、層間にリチウムイオンが挿入、脱離するため、比較的膨張収縮量は少ないが、それでも約7~10%体積変化する。

電解液の場合、多少電極が膨張収縮しても接触には問題ないが、 固体電解質の場合、充放電を繰り返すにつれて電解質と活物質の接触がどんどん切れてしまい、界面抵抗が大きく上昇してしまう。

結果的に寿命が短くなる。

対策として、固体電解質と電極活物質の両方からアプローチが取られている。

固体電解質においては、固体電解質と電解液の中間の性質を持つ「ゲル電解質」の開発が進んでいる。固体電解質にある程度流動性を持たせ、ゲルのようにすることで、固体電解質のメリットと活物質の膨張収縮への追従性を両立させるのが狙いだ。

電極活物質においては、高エネルギー密度でありつつ、膨張収縮が小さい活物質の開発が進んでいる。

一例として、挙げられるのがポーラスシリコン負極だ。

シリコン負極は、理論容量は4200mAh/gにも及び、現在主に負極に用いられているグラファイトの10倍以上である。一方、前述したように充放電に伴う膨張収縮が大きいため、全固体電池はもちろん、液系の電池でも採用が難しい。

豊田中央研究所のプレスリリースによると、シリコンをかご状かつポーラス化することで、リチウムを収容する空間を確保し、膨張収縮を抑制できることが報告されている。

量産課題:スケールアッププロセスの開発とコスト

ラボスケールで全固体電池が完成しても、量産スケールにするためには、さまざまな課題が存在する。

まず挙げられるのが、全固体電池の肝となる固体電解質だ。固体電解質は可燃性が低いとはいえ、完全に安全なわけではない。硫化物系の固体電解質は、酸化物系に比べイオン伝導度が高いが、水分と反応して有害な硫化水素ガスを発生することが知られている。

ラボスケールで合成する際には、不活性ガスを封入したグローブボックス内で取り扱うことで、作業者の安全が担保されるが、量産スケールの合成設備をすべて不活性雰囲気内に置くことは非現実的だ。

では、酸化物系の固体電解質はどうだろうか。

酸化物系は、硫化物系より安全性は高いものの、電解質合成時に高温で焼成する必要があり、やはり量産するには高額な設備投資が必要となる。

よって、硫化物系、酸化物系のいずれにせよ、設備投資を抑制しつつ、安全性を確保できるプロセスの開発が必要だ。

また、仮に固体電解質のスケールアッププロセスを確立したとしても、正極、負極と組み合わせて電池にする際に課題が生じる。

前述のように、全固体電池は高いエネルギー密度を実現するため、不安定な物質が正極、負極に用いられることが想定される。

たとえば、負極にリチウム金属を用いることが考えられる。リチウム金属はグラファイトの約10倍の容量を持っている。

しかし、リチウムは空気中の酸素、水分によって容易に酸化されてしまう。

微量の酸素、水分であれば表面が酸化されるだけであるが、水滴レベルの金属と接触すると激しく反応し、発火に至る。

金属リチウムに限らず、高いエネルギー密度は高い危険性と表裏一体であることが多い。スケールアップする場合は、このような危険な物質を大量に、安全にハンドリングするプロセスの開発が必要となる。

安全にハンドリングするためにはロボットによる自動化が求められるだろうし、大きな設備投資が必要となるだろう。全固体電池に限らなくても、電池産業は設備産業と呼ばれることも多い。

全固体電池のメリットを保ちつつ、コストと安全面で満足できる量産プロセスの開発が、全固体電池の実用化への大きなハードルとなるだろう。

ビジネス的トピックス:市場動向と競争

全固体電池の用途は電気自動車に限らないが、やはり航続距離に課題のある電気自動車(EV)産業においては、他の分野よりも全固体電池の開発モチベーションが高いと言えるだろう。

EV関連の話題を中心に、2024年のビジネストピックスを紹介し、簡単に解説する。

QuantumScapeとVW傘下PowerCoの提携

2024年7月、ドイツVolkswagenグループのPowerCoは、米QuantumScapeの開発した全固体金属リチウム電池をライセンス生産する契約を締結したと発表した。

PowerCoは、QuantumScapeに$130m(約210億円)の初期ロイヤリティを前払いし、このロイヤリティは将来のロイヤリティから控除される。

金属リチウム負極は、グラファイト負極の約10倍の容量を持つが、リチウムそのものの安全性が低いことや、液系電池に用いるとリチウムがデンドライト(樹枝状結晶)成長し、セパレーターを突き破ってしまうことが課題であった。

全固体電池により、このような安全課題をクリアできれば、エネルギー密度の高い電池を実現できる可能性がある。

QuantumScapeは2024年11月、京都で全固体電池に関するシンポジウムを開催。写真は同社のSiva Sivaram CEO(QuantumScapeプレスリリースより)

QuantumScapeは2024年11月、京都で全固体電池に関するシンポジウムを開催。写真は同社のSiva Sivaram CEO(QuantumScapeプレスリリースより)

日産自動車、建設中の全固体電池パイロット生産ラインを公開

2024年4月、日産自動車は横浜工場に敷設中の全固体電池パイロット生産ラインを公開した。

日産自動車は2028年度の実用化を目指して全固体電池を開発中である。トヨタが2027〜2028年の実用化を目指していることから、どのメーカーが2028年までに全固体電池の量産技術を確立できるかが、勝負の分かれ目となりそうだ。

Factroial Energyの全固体電池がDodge「Charger Daytona」に搭載へ

全固体電池を開発する米スタートアップ、Factroial Energyは2024年12月、2026年に完成を目指すDodgeのEV「Charger Daytona」のデモ車両に自社の全固体電池が搭載されることを発表した。

Dodgeの他、ChryslerやAlfa Romeoなどといった自動車ブランドを保有するStellantisが2021年、Factroial Energyとの間で全固体電池の共同開発契約を締結。また、Factroial Energyに対する投資も行っている。今回のEVへの電池搭載は、これらの協業関係によって実現したものだ。

Dodge「Charger Daytona」のパース(Factroial Energyプレスリリースより)

Dodge「Charger Daytona」のパース(Factroial Energyプレスリリースより)

Dodge Chargerは米国車、マッスルカーの象徴的な存在として、約60年の歴史を持つ自動車。2024年に、EVのChargerが発表された。

Factroial Energyには、Mercedes BenzやHyundaiも投資しており、またStellantisもグローバルにブランドを保有することから、Dodge Chargerに搭載される全固体電池が成功を収めれば多くの車種に採用される可能性が生まれる。

仏ITEN社、超小型全固体電池「Powency」シリーズ生産開始

フランスのITEN社は、超小型全固体電池「Powency」シリーズを、フランスの自社工場で生産開始したと発表した。 EV向けが注目されがちな全固体電池であるが、医療分野などの小型機器ではすでに実用化されているケースもある。 小型かつ付加価値の高い製品においては、エネルギー密度が高く、かつ安全性への信頼性が高い全固体電池のマッチ度が高いためだ。

本発表は医療機器のみならず、IoT向け用途の発展も見据えた発表と考えられる。

全固体電池と地政学的リスク

全固体電池が仮に完成したところで、生産プロセスなどとはまた別の課題が生じるかもしれない。

固体電解質がリチウムとなれば、現在のリチウムイオン電池と同様、中国に依存せざるを得ない。そのため、リチウムイオン電池に対してナトリウムイオン電池の開発が進んでいるように、完成後もリチウムとは別の材料からの全固体電池開発が続くことも考えられる。

参考文献:

※1:電動化技術 - バッテリーEV革新技術, トヨタ自動車(リンク)

※2:かご状ポーラスシリコンの大量合成に成功 リチウムイオン二次電池の大容量化を可能に, 豊田中央研究所(リンク)

※3:QuantumScape, PowerCo form agreement to industrialize solid-state batteries, Kirstyn Petras, Fastmarkets(リンク)

※4:日産自動車、建設中の全固体電池パイロット生産ラインを公開, 日産自動車(リンク)

※5:ITEN to Launch the Industrial-Scale Production of Its All-Solid-State Battery Powency Product Family, 01net. (リンク)

【世界の全固体電池の技術動向調査やコンサルティングに興味がある方】

世界の全固体電池の技術動向調査や、ロングリスト調査、大学研究機関も含めた先進的な技術の研究動向ベンチマーク、市場調査、参入戦略立案などに興味がある方はこちら。

先端技術調査・コンサルティングサービスの詳細はこちら

CONTACT

お問い合わせ・ご相談はこちら