現代の技術開発において技術分野のいかんに関わらず解決課題として掲げられるのがカーボンニュートラルである。

そのカーボンニュートラルの実現に向けた1つの施策として、水素エネルギーの開発が世界各国で行われているが、水素の運搬や貯蔵をどのように実現するかが大きな課題となっている。

そんな中、水素貯蔵に有力な材料として注目されているのが、金属有機構造体(MOF)である。

金属有機構造体(MOF)は、多孔質材料としてガスの分離や触媒といった機能を発揮する材料としてこれまでも研究対象となってきた材料であるが、近年は上述の水素エネルギー開発でより注目を集めるようになってきている。

この記事では、金属有機構造体(MOF)の性質について詳しく解説するとともに、期待される分野や用途、注目される研究開発事例について紹介していく。

目次

MOFとはどんな材料なのか?

MOFの構造的な特徴:多孔性配位高分子

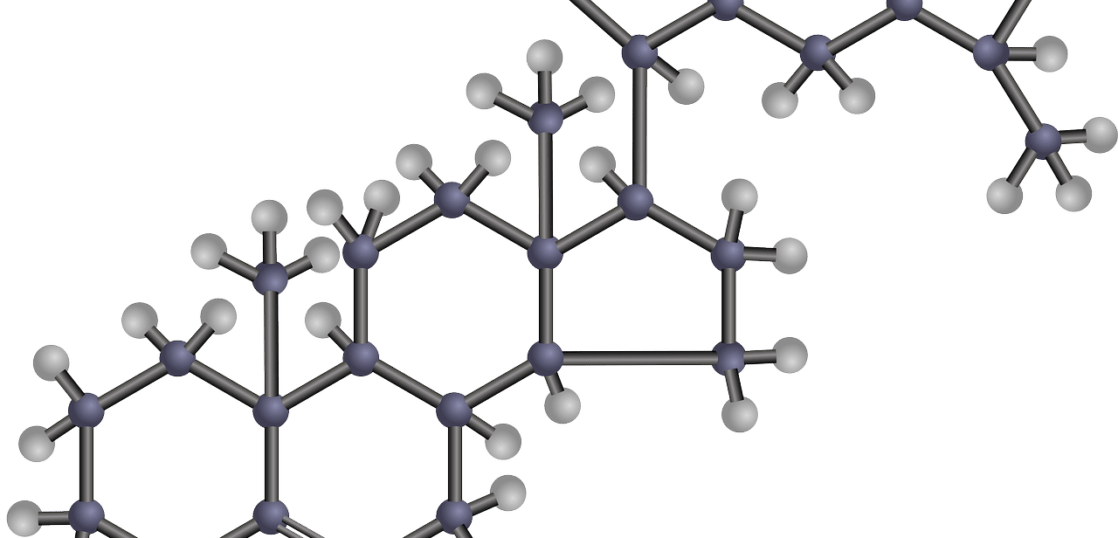

金属有機構造体(以下、MOF)は、Metal Organic Frameworksの略で、文字通り金属と有機化合物とから構成される材料ことを指す。

具体的には、金属イオンと架橋性の有機配位子から構成される多孔性の配位結合を形成してなるものであり、多孔性配位高分子(PCP; Porous Coordination Polymer)とも呼ばれている。

MOFは、特定の構造を有する材料を指すものではなく、金属イオンと配位子との組み合わせは無数に存在する。そのため、ラボレベルではこれまでに膨大な数のMOFが合成されている。MOFは、発現させたい機能や用途などによって自由にデザインできる材料の1つと言えるだろう。

金属イオンもさまざまであり、元素周期表に列挙される金属のほとんどが適用できるとされている。代表的なものとしては、アルミニウム(Al3+)、コバルト(Co2+)、銅(Cu2+)、亜鉛(Zn2+)などの金属イオンが挙げられる。

一方、架橋性の有機配位子も多種多様であるが、酸素ドナー性配位子および窒素ドナー性配位子が主に適用され、代表的なものとしては、1,4-ベンゼンジカルボン酸、4,4’-ビピリジル、イミダゾールなどの配位子が挙げられる、

MOFの性質:多孔質性・比表面積の高さ

MOFの最大の特徴といえるのが、多孔質性すなわち比表面積の高さである。

多孔質材料の代表例としてゼオライトが挙げられるが、ゼオライトの比表面積が500m2/g程度であるのに対して、MOFは1000m2/gを超える比表面積をもつ。

上述の金属イオンと架橋性の有機配位子との組み合わせによって無数の空間が形成されるので、このような高い比表面積が実現できる。

またMOFは柔軟性にも優れている。前述のゼオライトは無機化合物であるため、その結晶構造は比較的剛直であるのに対して、MOFは基本骨格が有機化合物であるため高分子のような柔軟性を発揮する。

MOFの製造方法

多種多様なMOFが存在するのと同様に、そのつくり方についてもさまざまな手法が開発されている。ここでは代表的な製法を幾つか解説する。

溶液法

溶液法は、金属イオンと架橋性の有機配位子を常温常圧下の溶液中で混合することによりMOFを生成させる方法であり、最も簡単なMOFの製法である。

混合する際の方法(拡散、攪拌)や混合する速度を変えることで、生成するMOFの結晶サイズなどを調整することができる。

水熱合成法

水熱合成法は、密閉容器内に封入した原料(金属イオンと有機配位子)を高温高圧下で加熱処理することにより、水熱反応(ソルボサーマル反応)を進行させ、MOFを生成させる方法である。

MOFによっては常温常圧下で反応が進行しにくいものもあり、そのような場合に水熱合成法が有効となる。

固相合成法

上記2つが従来から知られている製法であるのに対して、固相合成法は近年開発された製法の1つである。この方法は、原料を機械的に混合することでMOFを生成させるものである。

原料の混合には、乳鉢やボールミルが用いられる。この方法では溶媒を使用しないので、溶媒に溶けにくい原料を用いる場合に有効であるとともに、溶媒の廃棄が不要となるため環境負荷が小さいというメリットがある。

マイクロ波法

マイクロ波法は、原料にマイクロ波を照射して分子を振動させ加熱することによりMOFを生成させる方法である。水熱合成法のような外部からの加熱による場合と比べて短時間かつ均一にMOFを合成することができる。

照射強度や照射時間をコントロールすることで結晶の成長速度などを制御することができる。

MOFの想定用途

上述の通りMOFはゼオライトなどの既存の吸着剤を凌駕する高い比表面積を有しており、このような特徴を生かした用途開発が検討されている。ここでは代表的なものを幾つか紹介する。

水素などのガスの貯蔵

活用が大きく期待されているのが、冒頭でも紹介した水素などのガスの貯蔵への活用である。

MOFは高い比表面積をもった多孔質材料であることから、ガスの貯蔵と分離に最適です。表面積が大きいほどガスの吸着が促進され、多くの空間を有するMOFの構造内にガスを補足させることができる。

特に水素ガスの貯蔵は、水素の運搬に有効であり、将来の水素エネルギーの活用に向けた重要な技術と考えられている。

また水素以外にもメタンガスやCO2などの吸着・貯蔵にも有効であるため、カーボンニュートラルの実現に向けた有効な手段となり得るだろう。

ガスの吸着と分離

ガスの貯蔵と似たような原理となるが、混合ガス中から特定のガスを選択的に吸着・分離する用途としても期待されている。

金属イオンと有機配位子を適宜設計することにより、取り除きたいガス種を選択的に吸着・分離させることができるので、CO2などの温室効果ガスを効果的に回収する技術を実現させることが可能となる。

触媒としての活用

MOFは触媒としての応用も期待されており、ラボレベルでは光触媒や電極触媒などに利用されている。

特にMOFの一部の構造においては、半導体のような挙動をとることが知られていることから、光触媒としての実用化が期待されており、有機汚染物質の分解といった応用が考えられている。

注目されるMOFの研究開発事例

MOFの研究は比較的古くから行われているが、実用化事例はあまり多くないのが実情である。

そんな中で注目されるMOFの研究開発事例を幾つか紹介する。

半導体用ガスを貯蔵するガスボンベの開発:NuMat Technologies/米国

NuMat Technologiesは、2017年に設立されたNorthwestern大学発のスタートアップであり、コンピューターシミュレーションを活用したMOFの構造設計から、設計に基づくMOFの合成・評価、さらにMOFを活用したさまざまなアプリケーション展開に至るまでの一連の技術開発を行っている。

同社は、半導体の製造において不可欠であるが有害な超高純度のドーパントガスを安全に運搬するために、ドーパントガスを貯蔵し輸送できるプラットフォーム「ION-X®」を開発した。

ION-X®は、MOFの高い吸着性を活かした技術であり、ドーパントガスを吸着させたMOFをガスボンベに封入された状態で取り扱われる。

ION-X®は、大容量であるだけでなく、MOFを使用しない他社製品よりもガス分子への吸着力が弱いことから、シリンダーが空になって低圧になったときに、より多くのガスを一定の流れで得ることができるという特徴がある。

同社は原子精度での化学的プログラミングによりMOFを設計しており、今後もAI等の活用により、新たな機能を有するMOFの誕生が期待される。

宇宙開発向け超小型電気推進器用の低圧タンクの開発:Atomis/日本

Atomisは、2015年に設立された京都大学発のベンチャー企業であり、MOFに特化した事業を展開している。

京都大学は世界に先駆けてMOFを開発した実績があり、そのノウハウや知見が同社の事業に活かされている。

同社は、MOFの設計段階から研究開発を行い新たなMOF素材を生み出しているとともに、ライフサイエンス分野やエネルギー分野などでMOFを活用した応用検討も行っている。

同社は2022年12月にJAXAらが始動した「事業コンセプト共創活動」に参画し、「JAXA宇宙イノベーションパートナーシップ(J-SPARC)」の枠組みのもとで開発される超小型電気推進機に使用される低圧タンクの開発をJAXAと連携して行っている。

この低圧タンクには、同社のMOF技術が使用される。将来の超小型衛星による深宇宙探査ミッションを実現することを目標に、電気推進機に使用される高圧ガス特有の取り扱い難易度と構造質量を低減するためにMOFを用いた低圧・軽量なタンクを開発するという。

MOF開発の先駆者としての強みを活かした同社の今後の研究開発に注目される。

次世代のCO2回収技術の開発:Nuada/英国

Nuadaは、2012年に設立された英国を拠点する企業であり、エネルギー効率の高いCO2回収装置を開発している。同社は、設立当初MOF Technologiesという社名であったが、2023年にNuadaに名称変更している。

同社はこのCO2回収装置を、固体吸着剤(MOF)と、ガス分離技術である真空スイング吸着法(VPSA)とを組み合わせることにより実現している。MOFには、独自開発された非常に選択性の高い材料が使用されている。この方式により、非加熱で溶媒を使用することなく効率的にCO2を分離することができる。

CO2を含む排ガスが回収装置に通されると、MOFフィルターによってCO2が選択的に補足される。CO2が除去されたリーンな排ガスは煙突に戻され、大気中に放出される。

二酸化炭素を多く含む排ガスは調整され、炭素捕捉ユニットに送られ、MOFフィルターによって二酸化炭素が選択的に捕捉されます。リーン排ガスは煙突に戻され、大気に放出される。またMOFフィルターが適度に飽和すると、再生され、熱ではなく真空を利用してCO2を高純度の流れにし、下流工程で使用できるようにする。この再生の間、CO2を多く含む供給ガスは、別の並列カラムに流され、連続的に除去される。

同社のCO2回収技術は、従来のCO2回収技術と比較してエネルギー使用量が80%少ないという利点がある。

同社はこのような技術的利点を活かすべく、2022年12月に発表されたバークレイズ等による同社の炭素回収技術への500万ユーロの投資を利用して、重工業の脱炭素化に着手していくことを発表しており、カーボンニュートラルの実現に寄与する同社の技術開発が注目される。

実用化に向けた課題と展望

今回解説したMOFは、多孔質の吸着剤として知られるゼオライトや活性炭などと比較して比表面積が大きく、柔軟性に優れていることから、水素ガスやCO2の吸着・補足や、触媒などへの活用が期待され、カーボンニュートラル実現の観点から注目される材料である。

さらにMOFは、金属イオンと有機配位子の組み合わせが無限にあるため、所望する機能に合わせたさまざまな構造設計ができ、これまで知られていない新たな機能開発といった潜在力も期待される。

本記事ではMOFのメリットにフォーカスを当てた説明を主に行ってきたが、一方で実用化に向けた課題もある。

実用化に向けた代表的な課題として、製造方法のスケールアップの難しさが挙げられる。本記事で紹介した溶液法や水熱合成法など比較的簡単な手法でMOFを合成することができるが、主にラボレベルなどの小規模な製造環境であるため、操作が煩雑であり、かつエネルギーコストも高く、生成量や収率が低いのが現状である。

このため、これを工業化、商用化させるためには、MOFを連続合成できる製造技術の確立が重要となるであろう。

またMOFは、ゼオライトと比較すると耐熱性や化学的安定性に乏しいというデメリットがあり、使用環境等に応じた技術改良が必要になってくると考えられる。

このように商用的な実用化に向けた課題を抱え、現時点での実用化事例の少ないMOFであるが、世界中で研究開発の対象となっており、数十年にわたる数多くの技術的知見が蓄積されている材料である。

近年になり今回紹介したような実用化事例が出てきていることから、さらなる研究開発を通じて、新たな性能を有するMOF材料の開発やMOFの量産化技術の確立などに注目したい。