CO2排出・工程の削減につながるリチウムイオン電池の「ドライ電極」最新の開発動向は?

ドライ電極とは、リチウムイオン電池の製造工程において水および有機溶媒を使用せずに生産される電極。このプロセス全体を指して「ドライプロセス」と呼ばれることもあるが、基本的には同じ概念である。

ドライ電極のメリットや課題、課題解決のための技術を本稿で取り上げる。

現在のリチウムイオン電池の電極形成プロセスと構成材料

ドライ電極についてイメージをつかむために、まず一般的なリチウムイオン電池の電極形成プロセスを紹介する。

- 電極スラリーの作製

- 集電箔への塗工

- 溶媒の乾燥

- プレス

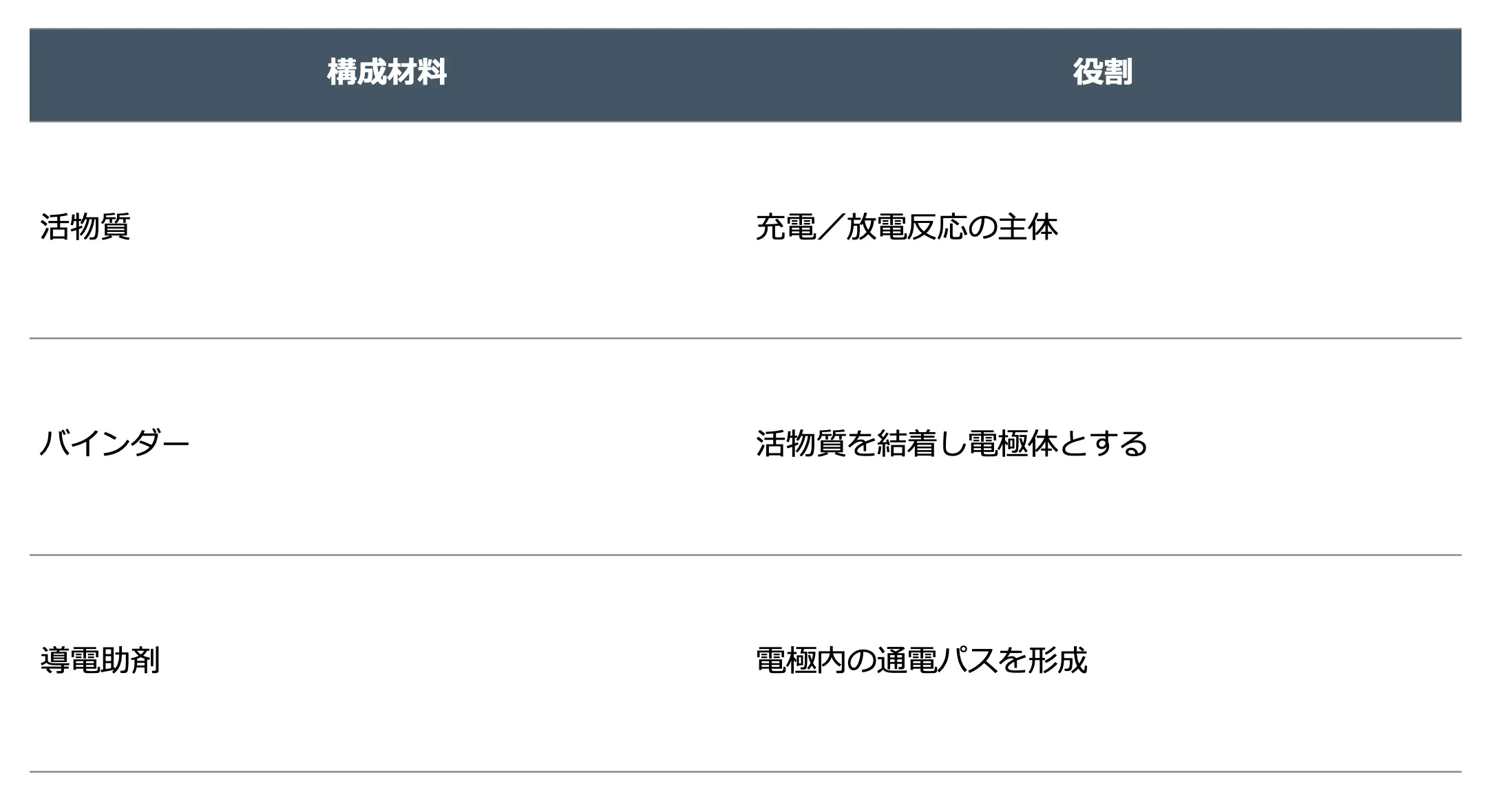

一般的に電極は、活物質・バインダー(+分散剤・増粘剤)・導電助剤から成る。

それぞれの役割を以下の通り。

電極体において、上述した構成材料が均一に混ざっていないと電極の機能低下につながる。

例えば、導電助剤が電極内で偏在していると、導電助剤が少ない部分の活物質の電子抵抗が高くなり、容量を発現しにくくなってしまう。

これらの材料を均一に混合するために、溶媒中にこれら材料を投入して混錬を行い、集電箔に塗布し、乾燥させて電極を得るのが一般的なプロセスだ。

溶媒に分散させてスラリーにすることで、塗布したときに集電体上に厚さが均一な塗膜を形成しやすくなるメリットもある。

ドライ電極の形成プロセス|圧着時の加熱が必要

上述した溶媒を使用する一般的なプロセスと比較して、ドライ電極形成プロセスは「溶媒を使用しない」ことが特徴だ。溶媒を使用せずに電極構成材料を混合し、集電箔上に何らかの方法で塗布して電極体とする。

基本的には以下のようなプロセスで電極を作成する。

- 活物質・バインダー・導電助剤を混錬し、合材を得る

- 合材を集電箔に圧着する(熱をかけることが多い)

- プレスし、電極を得る

混錬後に得られる合材が完全に粉末状態だと集電箔に圧着することができないため、圧着時の合材はある程度、流動性が求められる。流動性を持たせるため、バインダーの微粒子化や熱をかけてバインダーを溶融させる方法などが挙げられる。

ドライ電極のメリット|生産時のCO2削減に貢献

ドライ電極の最大のメリットは、「溶媒乾燥工程の省略」だ。

一般的なプロセスにおいて、正極のスラリー形成時には主にNMP(N-メチル-2-ピロリドン)などの有機溶媒が使用される。これら極性を持つ有機溶媒は、構成材料の分散性やハンドリング性に優れている(負極のスラリー形成時は水が溶媒として使用されることが多い)。

溶媒を用いて電極を塗工した場合、溶媒を乾燥させる必要があるため、乾燥工程が必要になる。加えて有機溶媒は基本的に可燃性であるため、乾燥工程の建屋は防爆構造にする必要があり、これがコストアップの原因となっていた。

またNMPの場合、沸点は水より高いため、乾燥させるには多くの熱エネルギーを投入する必要がある。そのため乾燥炉設備は大型かつ大きな電力を使用する設備になることが多く、こちらも設置・運転時のコストアップの原因となってしまう。

さらに、乾燥させた溶媒の回収・再利用する設備も必要だ。電池の製造プロセスにおいてもカーボンフリーへのシフトが叫ばれており、乾燥させた有機溶媒の環境負荷も考慮する必要がある。乾燥炉の運転に使用する電力に関する二酸化炭素(CO2)だけでなく、塗工に用いる有機溶媒の温室効果も考慮する必要があるのだ。

また自動車が排出するCO2に関しては、走行時だけでなく生産時に排出するCO2も含めて評価する動きも強くなってきた。乾燥工程では大量の電力を消費するため、再生可能エネルギーを用いない限りCO2の排出は避けられない。

生産時のCO2排出量を低減するためにも、乾燥工程はできるだけ小規模にしたい。ドライ電極であれば溶媒乾燥工程をなくすことができるため、上述した「高コストな乾燥設備・溶媒回収設備」「溶媒による環境負荷」という課題を回避できる。

ドライ電極の3つの課題

メリットの大きいドライ電極だが、課題もある。合材の形成や、集電箔への塗工などだ。

これら課題について、取り上げる。

導電助剤とバインダーの均一な分散が難しい

導電助剤とバインダーは、電極合材中で均一に分散する必要がある。

導電助剤の分布に偏りがあれば導電パス切れを引き起こし、バインダーの分布に偏りがあれば合材の電極からの脱落を引き起こす恐れが出てくるだろう。

液系プロセスでは溶媒自身が溶媒中の物質を分散させる力があるため、混錬をしっかり行えば均一な電極合材を形成することができた。

しかしドライ電極では溶媒の分散力を使えないため、混錬条件やバインダーの形状などを調整する必要がある。

膜厚が均一な電極塗膜の形成が難しい

従来のプロセスでは溶媒に材料を分散させた状態(スラリー状態)で塗工するため、塗工時に多少塗膜の膜圧にムラがあっても、膜圧が均一になる方向に塗膜が流動する(塗膜のレベリング)。

しかしドライ電極の塗工時はこのようなレベリング効果は小さい、あるいは全く起こらないため、均一な膜圧の塗膜を得るためにはより精密な塗工プロセスを設計する必要がある。

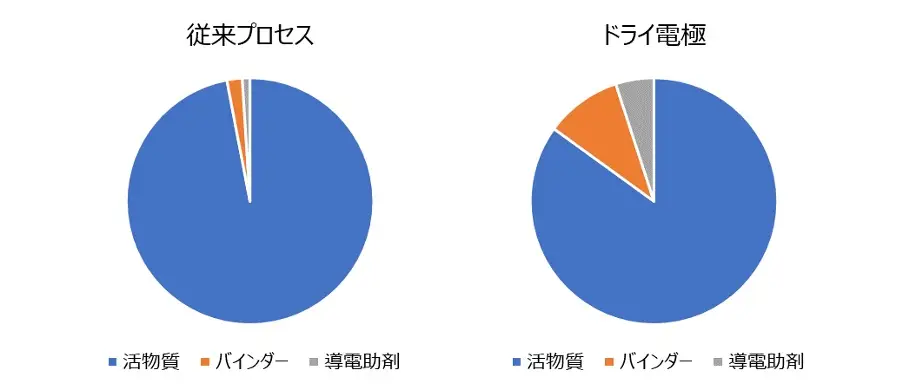

合材における活物質比率が低下する

一般的にドライ電極においては、安定した電極体の形成のために、バインダーや導電助剤の添加量が増える傾向にある。その結果、従来のプロセスで作製した電極よりも、合材中の活物質比率が低下してしまう。

合材中活物質比率のイメージ図合材中の活物質比率が低下するとセルの容量も低下するため、バインダーや導電助剤の添加量は極力減らしつつ、電極が成立する電極組成を見出す必要がある。

合材中活物質比率のイメージ図合材中の活物質比率が低下するとセルの容量も低下するため、バインダーや導電助剤の添加量は極力減らしつつ、電極が成立する電極組成を見出す必要がある。

ドライ電極の技術解説|2つの論文に見る最新の研究情報

では、こうした課題解決のため、どのような研究・開発が行われているのか。ここでは、学術面におけるドライ電極の技術を取り上げる。

MWCNTとPVDFの添加によるドライ電極作製

2023年にNature Communicationsに投稿された論文において、多層カーボンナノチューブ(MWCNT:Multi-Walled Carbon Nanotube)とPVDF(ポリフッ化ビニリデン)を三元系正極活物質に混合することで、従来の方法で作製された電極よりもはるかに優れた機械強度と性能を示したとの報告があった。

この論文では、研磨したAl箔上に活物質、MWCNTおよびPVDFを混合した合材を搭載し、PVDFの融点を超える温度でホットプレスし、最後にロールプレスすることでドライ電極を形成する。

Al箔をエッチングすることで箔の表面に微細な凹凸を形成し、アンカー効果により合材と箔の接着力を高めている。

またホットプレスによりPVDFを融解して合材内で均一に分布させ、最後にロールプレスすることで電極を圧密化。MWCNT、 PVDFともに高価な材料ではあるが、ドライ電極が従来の電極を超える性能を示した結果は今後のドライ電極プロセスの普及に向けて大きな一歩といえる。

ドライ電極のモフォロジー改善によるレート特性向上

2023年にJournal of Power Sourcesに投稿された論文において、ドライ電極作製時に活物質とバインダー・助剤を混合するエネルギーを適切に調整することで、作製した電池のレート特性の向上が報告されている。

混合エネルギーの工程による影響は次の通り。

- 混合エネルギーが低すぎる=混合が不十分な場合、導電助剤が十分に分散しないため導電パスが長くなり容量の低下を招く

- 混合エネルギーが高すぎる=混合しすぎの場合、導電助剤は十分に分散するが屈曲度が高くなりすぎるため、結果的に導電パスが長くなり容量の低下を招く。従って、ドライ電極の性能を十分に引き出すためには、材料の適切な混合エネルギーを見出すことが必要

急速充電のニーズは高いため、電極の抵抗を下げることは非常に重要である。急速充電に対応するドライ電極を生産するために重要な知見であると考えられる。

各企業のドライ電極開発動向|Teslaは1億個生産を実現

ドライ電極を実用化する動きが見られる企業の例としてTesla、Koenig & Bauer、日本ゼオンの3社が挙げられる。この中で、Teslaはドライ電極を用いるバッテリーを増産する計画を持ち、日本ゼオンは製造法を確立したと発表している。

Tesla

Teslaはドライ電極を利用した「4680」という電池を開発した。ATXでも2023年6月に報じている。

参考記事:テスラのリチウムイオン電池「4680」開発・製造動向

2024年初めには4680を生産するネバダ州の工場の拡張工事が着工し、増産を目指す。

また4680自体も同年9月に生産数1億個を達成した。実のところ、同年5月にCEOのElon Musk氏が開発の進展がなければ4680を放棄することを社内で明らかにしたと報じられていた。その後、6月に生産数5000万個を達成。そこから3カ月でさらに5000万個の生産を上積みしていることは、抱えていた課題が何らかの形でクリアした可能性がある。

Koenig & Bauer

ドイツの大型印刷機メーカーであるKoenig & Bauerは2023年6月、Volkswagenの子会社であるPowerCo SEとサステナブルなバッテリーセルに関連した共同開発を行うと発表。ドライ電極の粉体塗装用機器の開発をテーマとする。

2024年内を開発フェーズの期間として計画している。開発目標を達成した場合はVolkswagenがKoenig & Bauerの機器を7年間、独占使用・販売する権利を得るという。

日本ゼオン

樹脂製品やリチウムイオン電池のバッテリーを生産する化学メーカーの日本ゼオンは2023年12月、ドライ電極の製造法を確立したと発表した。有機フッ素化合物(PFAS)を使わずに電極の生産が可能だという。

日本ゼオンが作製した電極(同社プレスリリースより)

日本ゼオンが作製した電極(同社プレスリリースより)

2024年4月には、同社川崎工場敷地内に「共創イノベーション施設」の建設も発表。ここでは、ドライ電極の生産プロセス進化や材料開発も行われる。

まとめ|ドライ電極のニーズ

電気自動車(EV)は、新車として納車される時点ではガソリン車など内燃機関車よりCO2排出量が大きい。前述の通り、生産時のCO2排出があるためだ。そして、リチウムイオン電池をつくるためのCO2排出も当然、含まれる。

これを減らすためには、ドライ電極が手段の一つとなる。アカデミズムはもちろん、企業に対してもドライ電極開発への期待が高まりそうだ。

参考文献:

※1:Ultrahigh loading dry-process for solvent-free lithium-ion battery electrode fabrication, Jong Hyeok Park他, Nature Communications 2023年3月10日(リンク)

※2:Effects of dry powder mixing on electrochemical performance of lithium-ion battery electrode using solvent-free dry forming process, 松永拓郎他, Journal of Power Sources 2023年10月15日(リンク)

※3:Tesla finally moves forward with Gigafactory Nevada expansion for Tesla Semi and 4680 cells, Fred Lambert, Electrek(リンク)

※4:Tesla May Have Solved Its 4680 Battery Problems, Rob Stumpf, INSIDE EVs(リンク)

※5:Koenig & Bauer signs cooperation agreement with Volkswagen on development collaboration in the field of battery cell manufacturing, Koenig & Bauer(リンク)

※6:日本ゼオン、リチウムイオン電池の新たな電極製造法を確立 ~大規模な乾燥工程の不要化によるCO₂排出削減等に貢献~, 日本ゼオン(リンク)

※7:延べ床面積2.3万㎡…日本ゼオンが共創イノベ拠点、リチウム電池材料を拡充, 『日本工業新聞』2024年4月25日(リンク)

【世界のバッテリー・電池の技術動向調査やコンサルティングに興味がある方】

世界のバッテリー・電池の技術動向調査や、ロングリスト調査、大学研究機関も含めた先進的な技術の研究動向ベンチマーク、市場調査、参入戦略立案などに興味がある方はこちら。

先端技術調査・コンサルティングサービスの詳細はこちら

CONTACT

お問い合わせ・ご相談はこちら